Wir handeln hier das Prozessmanagement zusammen mit dem Regelkreis des Prozessmanagements, auch PDCA oder Deming Zyklus, ab.

Ziel ist es, alle Geschäftsprozesse effektiv und effizient zu gestalten und reproduzierbar ablaufen zu lassen und dabei ständig nach Verbesserungen zu streben. Wir messen die Performance der einzelnen Prozesse mit geeigneten Kennzahlen. Gesamthaft zusammengefasst führen dann diese Bewertungen zum Prozess-Reifegrad von Unternehmen und vergleichbaren Organisationen.

Angesprochen sind deshalb zunächst die Führungsprozesse im Unternehmen. Prozessmanagement verlangt eine verbesserte Form der Unternehmensführung, die wir heute unter dem Begriff "Governance" zusammenfassen.

Im Fokus des Prozessmanagments stehen dann die Kernprozesse. Darunter versteht man die eigentlichen Leistungsprozesse, die die eigentliche Wertschöpfung erzeugen. Neben den Kernprzessen werden dann zusätzlich auch die Unterstützungs- und Hilfsprozesse betrachtet.

Das zweite Element von Prozessmanagement ist der Zeitaspekt bzw. die Dynamik, die jedem Prozess innewohnt. Verbesserungen sind nur dann möglich, wenn die Prozessperformance zeitnah, objektiv, valide und reliabel gemessen wird. Moderne IT mit Sensorik, Datenspeicherung, Auswertung und Reporting ist dazu unumgänglich. Benchmarking, sei es intern oder mit externen Referenzgrößen ist notwendig, um zu wissen, wo man mit den eigenen Bemühungen und den entsprechenden Prozesskennzahlen überhaupt steht.

Drittens müssen alle Prozesse das systematische Lernen beinhalten, um in den Bereich Best-in-Class oder gar als Best Practices eingestuft werden zu können.

Last but not Least gehört zum optimierten Prozessmanagement eine umfassende schriftliche Dokumentation.

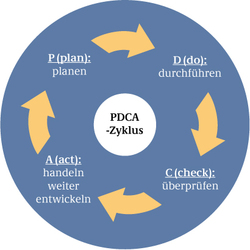

Deming hat diese zentralen Elemente eines optimierten und ständig zu verbessernden Prozessmanagements sehr griffig in die vier grundlegenden Schritte zusammengefasst. Dieser Zyklus wird seitdem PDCA-Zyklus oder Deming-Zyklus genannt und ist Inhalt praktisch aller Prozessmanagementmethoden.

Quelle: http://de.wikipedia.org/wiki/Managementprozess

PDCA- oder Deming-Zyklus

Der Begriff Deming-Kreis ist nach William Edwards Deming (1900–1993) benannt, einem amerikanischen Physiker und Statistiker, der als Vater des heutigen Prozessmanagements bezeichnet werden kann.

Entsprechend der vier Schritte wird er auch PDCA – Zyklus genannt:

Plan – Do – Check – Act

1. Analyse/Planen/Ziele formulieren

2. Tun/Durchführen

3. Checken/Überprüfen/Soll-Ist-Vergleich

4. Aktion/Reagieren/Verbessern

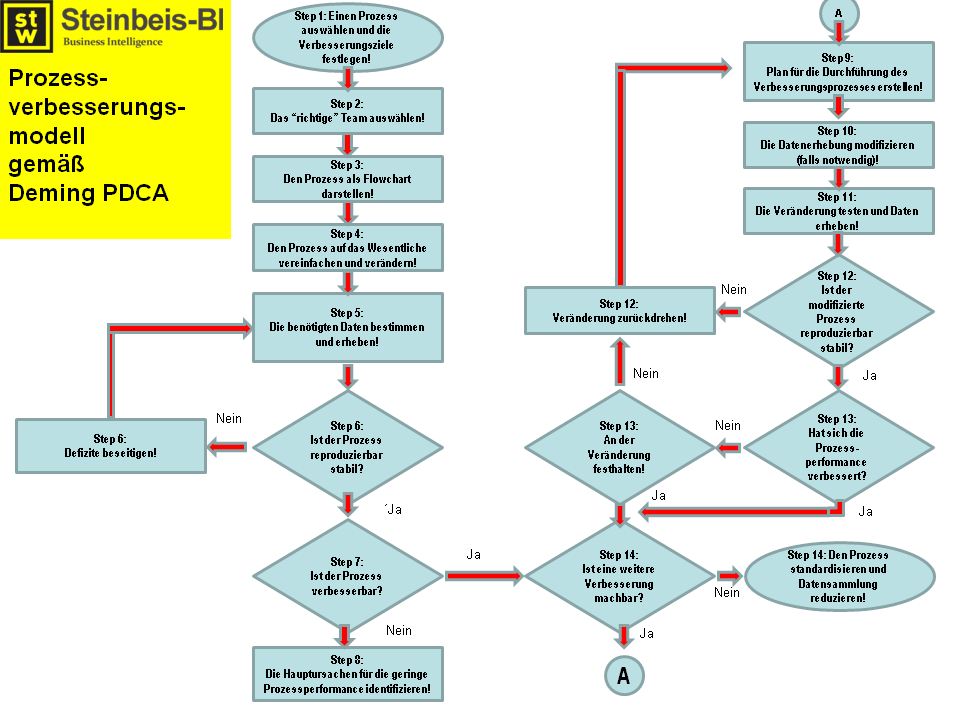

Folgende Aufstellung erklärt ausführlich in 14 Schritten, was im PDCA-Zyklus zu tun ist:

Schritte 1-7: Prozessidentifizierung und Vereinfachung in solche Abschnitte, um ein optimiertes Prozessmanagement überhaupt erst systematisch zu ermöglichen.

Schritte 8-14: der eigentliche PDCA-Zyklus.

Quelle: Eigene Darstellung nach "Handbook for Process Improvement", Washington (DC), 1996

Schritt 1:

Wählen Sie den Prozess, der verbessert werden soll, und definieren Sie präzise das Prozess-Verbesserungsziel. Das Ziel kann intern durch das Prozessteam oder extern durch einen Berater bestimmt werden und/oder durch ein externes Benchmarking an einer Referenz ausgerichtet sein.

Schritt 2:

Organisieren Sie ein Team, um den Prozess zu verbessern. Dies beinhaltet die Auswahl der "richtigen" Leute im Team, die Identifizierung der notwendigen Ressourcen für die Verbesserung, wie Manpower, Zeit, Geld und Materialien, Entscheidung über das Prozessreporting, Bestimmung der Aufgaben und Verantwortlichkeiten eines jeden Teammitglieds. Diese Elemente sollten schriftlich fixiert und formalisiert werden.

Schritt3:

Definieren Sie den aktuellen Prozess mit Hilfe eines Flussdiagramms. Dieses Werkzeug wird verwendet, um einen Schritt-für-Schritt-Katalog von den Aktivitäten, Aktionen und Entscheidungen, die zwischen Start-und Endpunkt des Prozesses auftreten, aufzustellen.

Schritt 4:

Vereinfachen Sie den Prozess, indem redundante oder unnötige Aktivitäten entfernt werden. Das Team hat die Verbesserungsschritte in seiner Gesamtheit zum ersten Mal in Schritt 3 auf Papier gesehen. Dies kann ein echter Eye-Opener sein, um Verbesserungspotentiale kreativ zu erkennen, was sie auf diese ersten Schritte des Verbesserungsprozesses vorbereitet.

Schritt 5:

Entwickeln Sie einen Plan für das Sammeln und Bewerten der notwendigen Daten, die Sie für Ihren Job zur Prozessverbesserung benötigen. Diese Daten werden später auch als Maßstab für den Vorher-Nachher-Vergleich gemäß Schritt 1 benötigt. Das Flussdiagramm in Schritt 3 hilft dem Team zu bestimmen, wer die Daten sammelt und wann im Verbesserungsprozess Daten zu erheben sind.

Schritt 6:

Beurteilen Sie, ob der Prozess stabil (reproduzierbar) abläuft. Das Team erstellt eine Regelkarte aus den in Schritt 5 gesammelten Daten, um ein besseres Verständnis davon zu erhalten, was in dem Prozess überhaupt abläuft. Die dann folgerichtigen Verbesserungsaktivitäten basieren darauf, ob Ursachenvariationen gefunden werden, die einen signifikanten Einfluss auf die Prozessergebnisse haben.

Schritt 7:

Beurteilen Sie, ob der Prozess überhaupt verbesserungsfähig ist. Das Team entwickelt ein Histogramm, um die Prozessdaten aus Schritt 5 gegen die Prozessverbesserungsziele aus Schritt 1 zu spiegeln. Normalerweise stellt sich dabei heraus, dass die Prozessvereinfachungs-aktionen in Schritt 4 nicht ausreichen, um die Verbesserungsziele operabel zu definieren. Das Team wird dann die Ursachenanalyse gemäß Schritt 8 fortsetzen müssen. Auch falls die Ursachen auf der Hand liegen sollten, sollte das Team intensiv darüber diskutieren, den Prozess schon mit Schritt 14 fortzusetzen.

Schritt 8:

Identifizieren Sie die Hauptursachen, warum der Prozess suboptimal abläuft. Das Team beginnt mit dem Plan-Do-Check-Act-Zyklus hier an dieser Stelle. Nutzen Sie ein Ursache-Wirkungs-Diagramm oder Brainstorming-Werkzeuge, um zu erkennen, warum der Prozess nicht wie gewünscht abläuft.

Schritt 9:

Entwickeln Sie einen Plan für die Umsetzung der Prozessverbesserung auf der Grundlage der möglichen Gründe für die Prozessdefizite, um die gesetzten Ziele zu erfüllen. Diese Ursachen wurden in Schritt 8 identifiziert. Die geplante Verbesserung betrifft die Überarbeitung der zu revidierenden Schritte im Ablaufplan, nach dessen Vereinfachungen aus Schritt 4.

Schritt 10:

Ändern Sie ggfls. den in Schritt 5 erstellten Datenerfassungsplan.

Schritt 11:

Testen Sie den geänderten und verbesserten Prozess und sammeln Sie die notwendigen Daten zu dessen Beurteilung.

Schritt 12:

Beurteilen Sie, ob der geänderte Prozess stabil und reproduzierbar läuft. Wie in Schritt 6 verwendet das Team dazu ein Kontroll- Diagramm oder einen Run-Chart, um die Prozessstabilität und seine Daten zu bestimmen. Wenn der Prozess stabil ist, kann das Team zu Schritt 13 übergehen. Wenn nicht, muss das Team den Prozess wieder in den ursprünglichen Zustand zurückführen und mit anderen Verbesserungsvorschlägen von Neuem beginnen.

Schritt 13:

Beurteilen Sie, ob die Änderung den Prozess tatsächlich verbessert. Verwenden Sie dazu die in Schritt 11 gesammelten Daten und ein Prozess-Histogramm. Das Team beurteilt, ob sich die Prozessperformance den in Schritt 1 gesetzten Zielen angenähert hat, bzw. das Prozess-verbesserungsziel in Schritt 1 erfüllt. Wenn dieses Ziel erreicht ist, kann das Team mit Schritt 14 weitermachen. Wenn nicht, muss das Team entscheiden, ob man die gewählte Prozessverbesserung beibehalten will oder ob man diese verwerfen will und von Neuem beginnen muss.

Schritt 14:

Bestimmen Sie, ob zusätzliche Prozessverbesserungen möglich sind. Das Team fällt diese Entscheidung nach der Prozessvereinfachung aus Schritt 7 und wieder nach erneuten Verbesserungsschritten gemäß der Schritte 8 bis 13. In Schritt 14 hat das Team die Wahl für den Einstieg in eine kontinuierliche Prozessverbesserung durch Wiedereintritt in das Modell bei Schritt 9, oder einfach nur in Form einer Überwachung der Prozessperformance bis der Zeitpunkt für ein erneutes Verbesserungsverfahren gekommen ist.

_____________________________________

Dr. Wilhelm Peters, Steinbeis SU 594

Steinbeis-BI